Ручной насос для воды своими руками в разных вариантах. Видео-примеры изготовления самодельных насосов. Конструкция #4 — поршневой скважинный насос.

Алексей 26.05.2015 Насосные станции

Ручной насос имеет свои преимущества перед устройствами скважинного типа. При их выборе не нужно искать прибор определенных размеров, так как колодец способен вместить даже крупногабаритный насос, в отличие от скважин.

Но перед покупкой колодезного устройства нужно предварительно познакомиться с его характеристиками, чтобы в результате получить ручной или механический насос для колодца, производительность которого соответствует определенной глубине.

Какие существуют виды устройств

Классификация ведется по разным параметрам. Так, если рассматривать насосы с точки зрения их применения, то можно выделить следующие виды:

- Погружной;

- Полупогружной;

- Поверхностный.

Рассматривая первый из названных вариантов, нужно отметить удобство его обслуживания. Это обусловлено тем, что располагаются такие приборы на поверхности почвы. Причем допускается устанавливать насос не только в непосредственной близости к колодцу, но и на некотором расстоянии от него. Ручной поверхностный насос для глубокого колодца не подойдет, так как обычно устройства этого типа демонстрируют хорошую производительность лишь на небольшой глубине.

Полупогружной вариант отличается тем, что устанавливается на специальный «поплавок». Его основным преимуществом является расположение мотора над поверхностью воды. Это позволяет забирать воду из колодца даже при небольшом ее количестве. Устройство, которое полностью покрыто водой, в такой ситуации не сможет функционировать, так как должно покрываться водой полностью.

Полупогружной вариант отличается тем, что устанавливается на специальный «поплавок». Его основным преимуществом является расположение мотора над поверхностью воды. Это позволяет забирать воду из колодца даже при небольшом ее количестве. Устройство, которое полностью покрыто водой, в такой ситуации не сможет функционировать, так как должно покрываться водой полностью.

Если рассматривать приборы с точки зрения их конструктивных особенностей, то можно выделить следующие варианты:

- Центробежный насос для колодца.

- Вибрационный.

- Устройства с вихревой подачей жидкости.

- Устройства со шнековой подачей воды.

Из названных более прочих востребованы первые два варианта. Центробежного типа насос для колодцев оснащен крыльчаткой, посредством вращения которой производится забор воды. Происходит это с определенной скоростью, соответственно, производительность устройства определяется в первую очередь его мощностью, при которой двигатель насоса разгоняется до некоторого количества оборотов в минуту. Основной недостаток данного вида приборов заключается в неизбежной выработке узлов механизма, а это влечет за собой обязательный ремонт прибора.

Смотрим видео о типах и видах насосов:

Вибрационные насосы для колодцев напрочь лишены этого минуса, так как их механизм не содержит элементов вращения. Принцип действия полностью основан на возникновении вибрационных волн. В движение приходит специальная мембрана, которая способна изгибаться в обе стороны. В одном положении этот элемент всасывает воду, в другом, наоборот, выталкивает. Но и такие устройства имеют свои огрехи. Речь идет о повышенном уровне шума, который издает насос.

Винтового типа насосы для колодцев в некоторых случаях подходят для применения намного больше, чем прочие виды. Например, если приходится работать с загрязненной водой. В таких условиях винтовой прибор не потеряет своей эффективности.

Обзор технических характеристик

Расчет необходимого напора воды

Полноценный выбор устройства невозможно сделать без знания значений ряда параметров, среди которых:

- Глубина колодца;

- Динамический уровень воды;

- Размер кольца колодца;

- Расстояние от уровня воды до поверхности почвы.

Из всех параметров сложнее всего произвести замер глубины колодца. Но и это можно сделать, если заранее вооружиться веревкой с прикрепленным к ней грузом. Но эти усилия стоят полученного результата, потому как верно произведенные замеры позволят подобрать механический погружной насос для колодца с конкретными размерами.

Из характеристик основными являются:

- Мощность. Чем выше ее значение, тем большую производительность выдает насос. Это обуславливается в первую очередь интенсивностью подачи воды, что достигается посредством регулировки давления в системе.

- Производительность. Данный параметр определяется количеством воды, которая перекачивается устройством. Например, ручного типа насос для колодца не сможет обеспечить такую же производительность, как автоматический. Это обусловлено особенностями конструкции и отсутствием необходимости вручную давить на рычаг, так как все действия насос выполняет самостоятельно.

- Степень интенсивности напора. Чем выше производительность (и, соответственно, давление в системе), тем сильнее будет напор струи воды. Таким образом, при выборе устройства эти три параметра рассматриваются в совокупности. Но нельзя забывать, что и мощность, и давление, и общая производительность прибора - все эти характеристики должны соответствовать размерам колодца, в частности, его глубине.

- Материал корпуса изделия определяет продолжительность его работы. Если выбираются поверхностного типа насосы для колодцев, тогда не обязательно настаивать на нержавеющей стали, как основном материале корпуса. Погружные приборы должны быть выполнены из нержавейки, потому как они постоянно находятся в воде. Таким образом, исключается вероятность начала коррозийных процессов.

Обзор моделей

Универсальная модель - винтовой погружной насос НВП «Водолей». Может использоваться не только для перекачки воды из колодцев, но и для применения в скважинах. Это обусловлено компактными габаритами устройства. Производительность такого насоса составляет 1,15 куб. м/ч. Достаточная глубина - до 32 м в одном исполнении и до 63 м - в другом. Величина номинального значения силы выталкивания воды (напора) соответствует глубине, на которой работает устройство. Мощность составляет 550 и 1 100 Вт, соответственно.

Смотрим видео о модели водолей:

А вот автоматические поверхностные насосы для колодцев моделей Grundfos JP 5, JP 6 заметно более эффективны, так как производительность таких устройств - 3,5 куб. м/ч. Но следует учесть, что высокая эффективность работы в немалой степени достигается тем, что приборы этого типа функционируют на небольшой глубине - до 8 м. Максимальный напор составляет 40 м. И мощность таких устройств несколько выше: 775 и 1 400 Вт, соответственно.

Если выбирается ручной насос, то можно обратить внимание на вариант устройства марки «Дачный». За один рабочий ход данный прибор перекачивает 1,25 л жидкости. Глубина колодца не более 8 м. На порядок более производительная техника - центробежный погружной насос для колодца Водомет 32/60 обеспечивает производительность до 60 л/мин. Такое устройство работает при мощности всего 600 Вт, а напор достигает значения 32 м.

Оценка пользователей

Довольно часто выбирается модель Grundfos JP 5. Несмотря на скромные характеристики, это устройство обеспечивает высокую производительность. Покупатели, кто имел опыт работы с данной моделью насоса, в подавляющем большинстве отзываются о ней положительно. Устройства Водолей и Водомет примерно одинаково востребованы, так как работают на большой глубине.

Единственное замечание относительно касается несколько меньшей производительности, чем заявлена производителем. Так, на каждые 10 м глубины колодца наблюдается незначительный спад давления.

ручной насос для воды

С учетом всего выше сказанного можно сделать вывод, что, при достаточном ассортименте моделей устройств вполне можно безошибочно подобрать наиболее эффективно функционирующую модель, стоит лишь учесть размеры колодца.

В противном случае несоответствие параметров устройства и глубины колодца приведет к тому, что техника попросту не справится со своей основной задачей и напор воды будет либо слишком слаб, либо же, наоборот, излишне силен. Для простых нужд подойдут наименее функциональные приборы, можно даже воспользоваться ручным насосом, если позволяет небольшая глубина колодца.

При отсутствии электроснабжения добыть воду из скважины или колодца поможет насос со старым добрым ручным приводом.

Кто-то, не мудрствуя лукаво, купит такую помпу в магазине, но домовитый и рачительный хозяин наверняка постарается изготовить ее самостоятельно.

Ведь сделать ручной насос для воды своими руками, как мы увидим далее, совсем несложно.

На сегодняшний день придумано множество конструкций, способных перекачивать воду.

Наиболее эффективным пока остается центробежный насос, в котором нагнетание воды осуществляется центробежной силой, обусловленной быстрым вращением.

Однако, сделать такой насос своими руками, и уж тем более с ручным приводом, практически невозможно.

Ручные насосы в основном являются поршневыми. Корпус такой помпы представляет собой трубу, в которой движется поршень со штоком. В нижней части корпуса и в поршне установлены обратные клапаны.

Двигаясь вверх, поршень всасывает в корпус порцию воды, затем она при движении поршня вниз оказывается над ним, а при следующем подъеме поршня выталкивается им через сливное отверстие. При этом одновременно в корпус засасывается новая порция воды. Движение поршня вверх называется рабочим ходом, а вниз – холостым.

Ручной поршневой насос для воды своими руками — варианты изготовления

В качестве корпуса самодельного поршневого насоса можно использовать трубу или любое изделие цилиндрической формы – гильзу от двигателя внутреннего сгорания, гидроцилиндра и т.д. Поршень можно изготовить практически из любого материала. Наиболее доступным и легким в обработке является дерево, но срок его службы недолог. Самым долговечным и простым в изготовлении является пластиковый поршень.

Сливная труба должна быть жесткой (сталь или пластик) или иметь армирование. Эластичная труба, например, из резины, будет периодически сжиматься атмосферным давлением.

Самодельный ручной насос

Если насос используется для подъема воды с большой глубины, его шток ввиду большой его длины делают из легкого материала, например, дюралевой трубы. Также необходимо изменить соотношение плеч рычага-качалки с учетом увеличенного веса столба воды, который приходится каждый раз поднимать пользователю.

Приводом для поршневого насоса может служить качающееся на волнах бревно (волновой насос) или подобие качели с двумя попеременно наполняемыми емкостями (насос-бабочка).

Инструкция по изготовлению

Простейший волновой насос можно собрать из набора, на первый взгляд кажущегося смешным:

- трубка из латуни или нержавейки;

- два горлышка от пластиковых бутылок (с крышечками);

- кусок тонкой технической резины;

- шланг.

Инструкция по изготовлению устройства выглядит следующим образом:

- В центре каждой крышечки необходимо просверлить отверстие диаметром 10 мм.

- Из резины вырезаем два клапана, по форме напоминающие лепестки.

- Лепестки укладываем в крышечки так, чтобы они перекрывали отверстие, а узкая часть была прижата к стенке крышечки. Таким образом, после вкручивания горлышка узкая сторона резинового лепестка будет зажата, а противоположная — свободна. Такая конструкция будет пропускать воду только в одном направлении.

- Крышечки вставляем в трубку так, чтобы одна из них пропускала воду внутрь, а вторая – выпускала наружу.

- Остается со стороны выхода закрепить шланг.

Если такое устройство привязать к покачивающемуся на волнах поплавку, то при каждом движении вниз оно будет вбирать в себя некоторую порцию воды, которая будет постепенно продвигаться по шлангу.

Для изготовления более сложного варианта нужно приготовить такие материалы:

- отрезок пластиковой трубы для канализации длиной 600 – 700 мм и диаметром 50 мм, а также тройник, две заглушки и уплотнители того же диаметра;

- отрезок пластиковой трубы для канализации диаметром 24 мм;

- два полудюймовых обратных клапана;

- болт М6 или М8, а также шайба и гайка для него;

- техническая резина;

- несколько хомутов.

Насос можно собрать в нескольких вариациях.

Слив через ручку

Это простейший вариант самодельного поршневого насоса. Его шток, изготовленный из пластиковой трубы диаметром 24 мм, одновременно играет роль сливной трубы. Устройство изготавливается в следующем порядке:

- В центре заглушки диаметром 50 мм следует просверлить с десяток отверстий диаметром 5 – 6 мм.

- С внутренней стороны к заглушке необходимо с помощью болта с гайкой или заклепки прикрепить отрез тонкой резины, так чтобы он перекрывал просверленные отверстия. Эта несложная конструкция будет играть роль обратного клапана.

- Заглушку с импровизированным обратным клапаном необходимо с помощью саморезов закрепить на торце отрезка 50-миллиметровой канализационной трубы. Место соединения следует герметизировать резиновым уплотнителем. Не забудьте, что резиновый клапан должен оказаться внутри гильзы.

- В центре второй заглушки необходимо просверлить отверстие диаметром 26 мм. На заключительном этапе сборки эту деталь нужно будет закрепить на втором торце гильзы. Она послужит направляющей для штока.

- Теперь необходимо оборудовать будущий шток (пластиковая труба диаметром 24 мм) покупным обратным клапаном. Для этого его нужно навинтить на короткий стальной патрубок, который затем вставляется в нагретую трубу. После установки патрубка с клапаном трубу необходимо стянуть хомутом, который удаляется только после полного остывания пластика.

- Поршнем послужит верхняя часть от флакона из-под герметика объемом 340 мл. Хорошенько разогрев, его помещают в гильзу, в результате чего будущий поршень примет необходимую форму. Затем от флакона отрезают большую часть, а верхушку прикрепляют к обратному клапану, установленному в штоке. Для этого следует использовать накидную гайку или бочонок – муфту с наружной резьбой.

Остается собрать насос. Поршень устанавливается в гильзу, затем заглушка с проделанным в центре отверстием надевается на шток и прикручивается (без уплотнения) к гильзе. К свободному концу штока необходимо прикрепить штуцер, на который будет надеваться шланг.

Самый простой способ обеспечить себя водой на загородном участке — выкопать колодец. : рекомендации по выбору места и инструкция по строительству.

Самый простой способ обеспечить себя водой на загородном участке — выкопать колодец. : рекомендации по выбору места и инструкция по строительству.

Советы по установке и эксплуатации насосной станции читайте .

Подобрать погружной насос сложнее, чем поверхностный, ведь устройство находится непосредственно в воде, которая предназначена для питья. Здесь вы можете ознакомиться с насосами Водолей. Рассмотрим технические характеристики и модельный ряд.

Сборка бокового слива

Небольшое усовершенствование сделает эксплуатацию насоса более удобной, поскольку шток будет освобожден от шланга. Отличие от вышеописанной конструкции совсем небольшое: к гильзе сверху нужно прикрепить тройник, можно с косым отводом.

Готовый ручной насос

При этом в штоке сразу за обратным клапаном необходимо выполнить несколько отверстий, но так, чтобы труба сохранила достаточную прочность. Теперь шланг необходимо прикрепить к отводу тройника – вода при подъеме поршня будет выходить через это отверстие.

Спиральный гидравлический поршень

Это остроумное изобретение способно использовать силу потока для подачи воды по не очень длинному трубопроводу.

Приводом установки служит частично утопленное колесо с лопастями, вращаемое речкой или ручьем. На его боковой поверхности укладывается в виде спирали пластиковая труба диаметром от 50 до 75 мм. Для ее фиксации проще всего использовать пластиковые хомуты.

К входному патрубку (внешний конец спирали) следует прикрепить ковш диаметром 140 – 160 мм.

Ручная помпа на даче

Из спирали в трубопровод вода будет поступать через специальное устройство – так называемый трубный редуктор, который следует снять с нерабочего насоса заводского изготовления. Редуктор устанавливается в центре колеса.

Работает эта модель следующим образом: в момент вращения колеса заборный патрубок проходит некоторое расстояние под водой, захватывая определенное количество жидкости. Затем патрубок поднимается вертикально и вода в нем под действием собственного веса устремляется вниз и по мере вращения колеса продвигается к центру спирали, откуда и попадает в трубопровод.

Насос, собранный из компрессора

Такой насос называется струйным. Похожим устройством белят потолки, только вместо компрессора используют пылесос.

Такой насос называется струйным. Похожим устройством белят потолки, только вместо компрессора используют пылесос.

Все, что понадобится – сделать из двух труб диаметром 30 и 10 – 20 мм Т-образную конструкцию, врезав меньшую трубу в большую в любом удобном месте.

Теперь один конец трубы с большим диаметром необходимо присоединить к выходному патрубку компрессора, а второй – направить в резервуар.

Свободный конец малой трубы нужно опустить в воду. За счет падения давления в движущемся потоке воздуха (закон Бернулли) вода будет подниматься из источника и тем же потоком воздуха направляться в резервуар.

Вакуумный насос применяется для хранения пищевых продуктов, а также незаменим в установках брожения и перегонки. Необязательно приобретать данный агрегат в магазине, можно попробовать сделать . Инструкцию по изготовлению вы найдете в статье, а также узнаете, как починить прибор в случае поломки.

Вакуумный насос применяется для хранения пищевых продуктов, а также незаменим в установках брожения и перегонки. Необязательно приобретать данный агрегат в магазине, можно попробовать сделать . Инструкцию по изготовлению вы найдете в статье, а также узнаете, как починить прибор в случае поломки.

О том, как самостоятельно найти воду на участке для колодца, вы узнаете в материале.

Видео на тему

Дачный участок и наличие колодца на нём - радость для каждого любителя природы. Особенно если к поселку подведено электричество и есть возможность перекачивать воду для полива из колодца при помощи мощного агрегата.

Но что делать в том случае, если электроэнергии нет совсем или её временно вырубили?! Конечно, носить воду к грядкам можно и просто вёдрами, но это и утомительно, да и просто долго. Особенно если садово-огородные угодья имеют большую площадь.

Предлагаем вашему вниманию вариант решения дилеммы - сборка помпы для воды своими руками. И поверьте, такая водяная машина будет работать хоть и немного медленнее электронасоса, но все же, достаточно продуктивно. Рассмотрим несколько вариантов помп, собранных своими руками.

Целесообразность изготовления ручной помпы

Стоит ли думать о том, что производство домашнего собственного насоса не выгодно и ни к чему не приведет. Готовы доказать вам обратное, ссылаясь на несколько преимуществ такой работы:

- Во-первых, под рукой у дачника всегда будет иметься устройство для подачи воды из колодца наверх, даже если отключат электроэнергию.

- Немаловажным пунктом является и экономия семейного бюджета. Так, тарифы на свет растут, как на дрожжах, а мощный насос в рабочем состоянии мотает немало кВт. Такие циклы работы насоса даже с целью полива грядок за месяц могут вылиться в кругленькую сумму для среднестатистической семьи.

Важно: своими руками можно собрать только ручной поршневой насос. Все остальные типы помп (крыльчатые, мембранные, шиберные) более сложны в самостоятельной сборке.

Работа и устройство поршневого агрегата для колодца

В колбе (корпусе) помпы устанавливается поршень, которые под воздействием оказания физической силы на рычаг движется вверх и вниз. В поршне имеются входное и выходное отверстия, закрытые клапанами. В момент нажатия на рычаг поршень опускается вниз по колбе и открывает входной клапан. Вода заполняет рабочую камеру, давление в ней поднимается. Из-за перепада давления вода выталкивается наружу через выходной клапан устройства.

Важно: производительность насоса поршневого типа в среднем составляет 2-3 литра за один цикл (нажатие на рычаг). Но при этом может быть увеличена, если увеличить сечение корпуса и поршня в нем. Чаще всего такие насосы используются для абиссинского колодца. Но при условии надежной фиксации помпы его можно использовать и с обычным колодцем.

Этапы работ по созданию насоса

- Сначала необходимо подготовить корпус-цилиндр. Его можно сделать из отреза трубы нужного сечения. Желательно, чтобы диаметр трубы составлял не меньше 8 см. А её длина была 1 метр.

Важно: сечение корпуса для ручной помпы не обязательно должно быть круглым. Это может быть и квадрат, и многоугольник. Главное потом подогнать сечение поршня под форму корпуса.

- Теперь к корпусу помпы нужно приварить два кронштейна таким образом, чтобы будущий рычаг разместился между ними свободно. Кронштейны крепят в верхней части насоса.

- Следующим этапом будет сверление отверстий для входного и выходного патрубков. Соответственно отверстия делаем в нижней и верхней части корпуса.

- Нижнюю часть корпуса необходимо закрыть крышкой. Это может быть и металл, закрепленный при помощи сварки, и просто лиственница. Последняя отлично контактирует с водой, не подвергаясь гниению.

- Также необходимо закрыть и верхнее отверстие колбы крышкой. Это не обязательно, но наличие крышки повысит эффективность помпы и предотвратит расплескивание воды в момент её подъема.

- В верхней крышке делаем отверстие под шток. Оно должно быть в виде щели.

Делаем поршень для насоса

Теперь необходимо своими руками сделать главный рабочий узел помпы - поршень. Его нужно делать из таких материалов:

- Диск из металла, толщина которого должна быть около 3-4 см;

- Отрез плотной резины такого же сечения как и поршень (толщина материала должна быть не менее 5 см).

- По всей поверхности поршня (металлического диска) делаем отверстия диаметром около 1 см. Их должно быть несколько.

- Сверху диск накрываем резиновой прокладкой и соединяем их.

- Сквозь оба элемента поршня в центральной части нужно сделать разрез для того, чтобы надежно зафиксировать шток.

- В качестве штока можно использовать прут из металла или стали. Его длина должна составлять 1-1,5 м. Шток продеваем через сформированное в поршне отверстие и фиксируем его снизу прочной гайкой.

- Верхний конец штока крепим к рычагу после его вывода через верхнюю крышку корпуса.

Делаем рычаг

Осталось сделать рабочий рычаг помпы. Для этого возьмем трубу диаметром 3 см и длиной около 35 см. Один конец трубы нужно сплющить молотком и проделать здесь отверстие под болт. В дальнейшем именно через него будет проходить болт, который также расположится и в двух кронштейнах. Именно так крепится рычаг. К болту подводят и верхний конец штока, надежно фиксируя его. Наружную сторону рабочего рычага можно обмотать изолентой или надеть на него кусок резинового шланга для удобства захвата рукой.

Входной клапан монтируем из отреза плотной резины. Его диаметр должен быть немного меньше входного отверстия. В центральной части клапана формируем отверстие и монтируем в него направляющую. Именно благодаря ей клапан всегда будет возвращаться на место после возвращения поршня в привычное положение.

Важно: направляющая должна иметь длину, большую, чем расстояние от сливного патрубка до нижнего конца корпуса помпы.

Готовый насос насаживают на трубу, длина которой должна доставать до зеркала воды в колодце. Осталось надежно зафиксировать помпу у стенок источника, чтобы беспрепятственно поднимать воду из него.

Насос, работающий от огня

Еще одна простая конструкция помпы для колодца. В этом случае нужно подготовить такие материалы:

- Металлическая бочка объемом 150-200 л;

- Кран для выходного отверстия;

- Водозаборный шланг;

- Кирпичи для кладки небольшой печки.

Конструкцию собираем таким образом:

- Сначала выкладываем небольшую печку из кирпича так, чтобы на неё стала бочка.

- Теперь в боковой части резервуара вверху делаем входное отверстие, а в боковой части внизу - выходное под кран.

- К входному патрубку крепим шланг, длина которого достанет до зеркала воды в колодце, к выходному - краник.

Работать такая помпа будет по следующему принципу:

- Сначала в бочку заливаем 3-5 литров воды.

- В печи разводим огонь и ждем, пока вода хорошо нагреется.

- Тушим огонь в печи. После этого нагретый воздух уйдёт в колодец, а давление в резервуаре станет разреженным. В результате такого явления вода начнет поступать в бак. Как только бочка наполнится, можно открывать кран и забирать из резервуара воду через стандартный шланг, прикрепленный к нему.

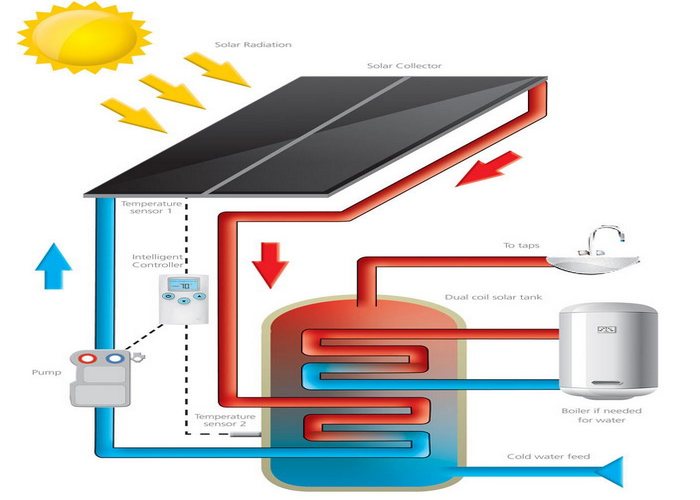

Помпа на солнечной энергии

А можно сделать и такой насос для колодца, который будет работать от солнца. Для его изготовления своими руками понадобятся:

- Металлический бидон любой ёмкости (чем больше, тем лучше, но, как правило, берут резервуар на 50 литров;

- Резиновая грелка;

- Металлическая трубка в виде решетки, наполненная пропан-бутаном;

- Два клапана - входной и выходной.

Собирают конструкцию таким образом:

- В бидон монтируют резиновую грелку (грушу), предварительно герметично соединим её с трубкой в виде решетки;

- Решетку располагают с солнечной стороны колодца, впрочем, как и бидон;

- К входному патрубку крепим шланг, и второй его конец опускаем в колодец;

- Выходное отверстие закрываем клапаном в виде краника.

Работать такой самодельный насос будет под воздействием нагрева пропан-бутана в трубке. Тот закипает при самых низких температурах. Как только трубка нагреется, её нужно полить холодной водой, после чего произойдет остывание вещества. Это в свою очередь приведет к надуванию груши, и вода начнет поступать в резервуар. Трубка в этот момент снова нагреется и тут же охладится из-за проходящей по системе воды. Процесс непрестанной откачки воды из колодца будет обеспечен.

Итак, стало ясно, что сделать помпу для колодца своими руками при минимальной сноровке можно очень просто.

Предназначение водяных насосов заключается в перекачивании воды, не имеющей в своем составе каких-либо твердых включений – листьев, песка, комочков грязи, травы и т.д. Такое оборудование широко используют дачники и жители частных домовладений при поливе огорода и сада, а также для обеспечения хозяйственных нужд. Механический насос помогает наполнить летний душ и дает возможность приготовить пищу или закрыть консервацию на зиму даже в момент отсутствия электроэнергии. Он является незаменимым помощником в хозяйстве, поэтому имеется практически в каждом доме.

Характерные отличия

Особенностью механического насоса для воды является сам принцип его работы. Он приводится в действие посредством физического усилия человека, направленного на рычажный механизм или помповую кнопку устройства. Нажатие может производиться рукой или ногой, в зависимости от конструкции оборудования. В результате применения силы, потоки воды по шлангам перекачиваются в нужном направлении. Все достаточно просто и понятно.Использование ручного насоса для питьевой или хозяйственной воды оправдано при небольшом объеме ее потребления, так как для продолжительной работы человеку понадобится приложить существенные физические усилия.

Следует учитывать и тот факт, что скорость и высота подъема водного потока любым механическим насосом заметно меньше в сравнении с такими же показателями, относящимися к электрическим аналогам. Следовательно, в большинстве случаев его эффективность может оказаться незначительной. Но в ситуации с отсутствием бесперебойной подачи электричества ручной насос всегда придет на помощь, обеспечив людей питьевой водой, а сад и огород – живительной влагой.

Незаменимыми оказываются и ручные помпы, устанавливаемые на объемные пластиковые бутыли в офисах или на кухнях. Они позволяют наполнить стакан или сосуд, не поднимая и не наклоняя тяжелую емкость. Достаточно лишь нажать на кнопку, чтобы появилась струя воды.

Плюсы и минусы ручных насосов

Основными преимуществами механических насосов, используемых для перекачивания питьевой и хозяйственной воды, являются:

- примитивность конструкции;

- неприхотливость в эксплуатации;

- простота в работе;

- легкость в установке;

- универсальность узлов;

- независимость от электроснабжения;

- долговечность;

- экономичность;

- возможность самостоятельного изготовления.

Последний пункт может сыграть существенную роль в снижении себестоимости насоса, но не всегда является правильным решением. Дело в том, что стыковка конструктивных элементов довольно часто производится некачественно. В связи с этим, оборудование оказывается низкоэффективным. Чтобы избежать подобных ситуаций, ручной насос рекомендуется приобретать в торговых точках. Но это вовсе не означает, что домашнему мастеру запрещается его изготовление.

К недостаткам механических устройств для перекачивания воды относится необходимость применения физической силы и малая производительность, о чем упоминалось уже в предыдущем разделе.

Классификация

До сих пор на улицах частного сектора даже в крупных городах встречаются водозаборные колонки, но они ничего общего не имеют с механическими насосами, хотя также оснащаются ручными рычагами. Из колонок при нажатии на ручку вода выливается под напором, созданным давлением, присутствующим в централизованных водопроводных сетях. Насос, для создания внутреннего давления, приходится постоянно подкачивать, прикладывая физическую силу. Причем вода в него поступает не из труб, а из скважины или колодца. Интересно, что и те, и другие приспособления, используемые для подачи воды, остаются в наше время достаточно востребованными, несмотря на прогрессивное развитие современных технологий.

Механические насосы делятся на три основные группы:

- поршневые, в том числе штанговые;

- помповые, или диафрагменные;

- крыльчатые, или шиберные.

Обычные поршневые насосы для питьевой воды используются при залегании водоносных слоев на глубине менее 7-10м. Штанговое оборудование комплектуется штоками, позволяющими поднять воду из скважин глубиной до 30м. Удлиненные штанги погружаются в водоносный слой на глубину не менее метра. Диафрагменные насосы предназначаются для подкачки жидкой среды в системах водоснабжения. Бытовые компактные помпы ставятся на пластиковые емкости с питьевой водой.

Крыльчатые насосы представляют собой роторный механизм в корпусе с всасывающей трубой, опускаемой в емкость или водоем, и выходящим патрубком, соединенным со шлангом. Вода, в этом случае, перекачивается посредством вращательного движения ручного привода, без нажима на рычаг. Такие агрегаты являются наиболее дорогостоящими из всех рассматриваемых механизмов.

Насосное оборудование монтируется, исходя из режима его эксплуатации и материалов изготовления. В связи с этим, существует несколько вариантов установки насоса. При выборе изделия следует учитывать, что на рынке присутствуют модели, использование которых возможно только в летнее время. В этом случае корпус вполне может быть выполнен из пластика.

Часто в хозяйстве требуется переносной насос. К примеру, для забора питьевой воды предназначается скважина, а для хозяйственных нужд приходится качать речную или озерную воду. Но чаще оборудование устанавливается стационарно. В данном случае возвышающуюся над землей часть рекомендуется утеплять на зиму во избежание промерзания.

Принцип устройства поршневого насоса

Основными элементами наиболее простой конструкции ручного насоса является цилиндр и расположенный внутри него поршень. Посредством привода он соединяется с ручкой, вынесенной наружу. При надавливании на рычаг, поршень поднимается, а после устранения усилия – опускается. Благодаря такому движению рабочего органа и происходит перекачивание питьевой воды.

В нижнем положении поршня жидкая среда поступает в пространство над ним через специальный клапан. При поднятии рабочего органа вверх, вода попадает в выпускную трубу. В этот момент происходит разряжение давления в нижней камере, в результате чего из скважины вода начинает подсасываться через впускной клапан. Подача воды происходит порционно.

Эффективность работы насоса зависит от точности притирки внутренней поверхности цилиндра к внешней стороне поршня.

При недостаточно плотном ходе рабочего органа внутри корпуса, необходимая для работы оборудования разность давления создаваться не будет. Но не менее важным элементом является обратный клапан. От его качества и надежности напрямую зависит производительность и долговечность насосного оборудования.

Обратные клапаны изготавливаются двух видов:

- мембранные – из толстой резиновой пластины, края которой приподнимаются или опускаются в зависимости от создаваемого давления;

- шариковые – аналогично, но с неподвижными краями и дополнительным элементом в виде идеально подобранного шарика, открывающего или закрывающего всасывающее отверстие.

Помпы для бутылей с питьевой водой

Такие насосы имеют компактные размеры и устанавливаются на бутыли вместо пробки. Их широко применяют в офисах и дома. Помпы удобны в эксплуатации – при каждом нажатии на кнопку в стакан или другой сосуд сливается определенная порция заранее залитой в емкость воды.

Изготавливаются мини-насосы из пищевого пластика. Они оснащаются одной или двумя нижними трубками, опускаемыми в бутыль, и ориентированным строго вертикально краником, посредством которого наполняется кружка, чайник и даже кастрюля. Качественная помпа должна иметь:

- фильтр;

- крепежное кольцо с прокладкой;

- дополнительные насадки-переходники;

- привлекательный внешний вид.

При покупке любого механического насоса для питьевой воды следует ориентироваться на его производительность и габариты, а также материал изготовления. Немаловажным критерием является известность бренда, так как компания, выпускающая некачественную продукцию, вряд ли сможет добиться популярности.

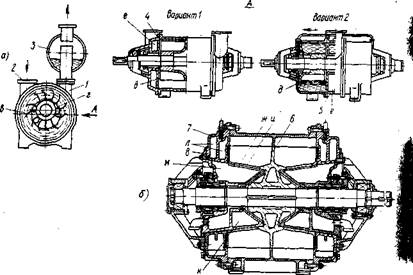

Для создания вакуума используют механические и немеханические вакуумные насосы. К механическим насосам относятся поршневые, жидкостно- кольцевые, плунжерные, пластинчато-роторные и двухроторные (низкого и среднего вакуума), турбомолекуляр- ные (высокого вакуума); к немеханическнм - эжекторные н бустерньге (низкого и среднего вакуума), сорбционные (среднего и высокого вакуума); диффузионные, магнитные электрораз- рядные, геттерно-ионные, криоиасосы и конденсационные (высокого вакуума).

На базе механических (плунжерных, двухроторных н др.), а также сорбционных, магнитных электроразрядных и диффузионных насосов выпускают типовые вакуумные агрегаты.

Поршневые вакуумные насосы (ПВН) широко применяют в промышленности для откачки сухих газов и газов с примесью капельной жидкости. Преимущества ПВН - высокие КПД и надежность работы, возможность длительной эксплуатации; недостатки - значительная металлоемкость, большие габариты, потребность в фундаментах или специальных опорных конструкциях из-за наличия неуравновешенных сил.

Для уменьшения давления всасывания в ПВН применяют перепуск газа иысокого давления, оставшегося в мертвом объеме А после процесса нагнетания, в полость В цилиндра, в которой закончился процесс всасывания. Для этого в цилиндре выполняют перепускные каналы Б. По ним газ перетекает из полости А в полость В,

и давления в этих полостях выравниваются. Таким образом, обратное расширение газа в полости А начинается с более низкого давления; ход поршня, соответствующий обратному расширению, уменьшается, в результате быстрота действия насоса, при определенном отношении давлений нагнетания и всасывания, увеличивается, а пре- дельное давление всасывания уменьшается. Перепуск газа приводят к увеличению затрат мощности, так как энергия расширения газа, выделяемая в процессе выравнивания давления, не может быть возвращена в процессе обратного расширения. Введение перепускных каналов в ПВН с распределением газа самодействующими клапанами позволяет уменьшить предельное давление всасывания до 1...2 кПа.

Применение золотника поршневого типа с уплотнением поршневыми кольцами увеличивает среднюю скорость поршня, ограниченную допускаемой скоростью газа в окнах всасывания я перепускных каналах, а также неуравновешенными инерционными силами.

(Когда поршень находится в правой мертвой точке, золотиик от среднего положения движется вправо, так как угол между коленом вала, к которому крепится шатун поршня, и эксцентриком золотника равен 90°, причем эксцентрик золотияка отстает. Перепускной канал Б в это время открыт. Происходит перепуск газа высокого давления из полости Λχ в полость Л и, где закончился процесс всасывания. Перепуск уменьшает давление газа в мертвом пространстве полости.4ι н таким образом увеличивает быстроту действия насоса. Перепуск продолжается Д° . тех пор, пока поршень, перемещаясь влево, не перекроет перепускные ка

налы, расположенные на зеркале цилиндра (рнс. 9.2, 6).

При движении поршня объем замкнутой полости Αχ увеличивается. Происходит процесс расширения ί-2 . При этом золотник движется вправо, перекрывая цилиндровый канал, так как необходимо исключить возможность одновременного протекания перепуска и всасывания.

|

|

Рнс. Теоретические индикаторные диаграммы ПВН системы МВТУ при двухступев" чатом (о), одноступенчатом (в) режиме

Всасывание заканчивается немного раньше начала перепуска, поскольку необходимо гарантированно исключить возможность одновременного протекания процессов всасывания и перепуска. С момента, когда золотник перекроет цилиндровый канал, до момента, когда поршень начнет открывать перепускной канал (рнс. 9.2, ж), происходит расширение газа в замкнутой полости цилиндра Лх (кривая 3-4 - см. рнс. 9.3). Во время перепуска, который начинается с момента, когда поршень откроет перепускной канал, поршень достнгвет левой мертвой точки (см. рис. 9.2, з) и начинает движение вправо. Цилиндровые каналы во время перепуска закрыты. Процесс перепуска (см. рис. 9.3, кривая 4-5) продолжается до тех пор, пока поршень не закроет перепускной канал (см. рис, 9.2, и).

Золотник откроет цилиндровый канал, двигаясь " влево от положения, изображенного на рис. 9.2, к, лишь через некоторое время после закрытия перепускного канала, В это время происходит процесс поджатая (см. рис. 9.3, кривая 5-6). После открытия цилиндрового канала (см. рнс. 9.2, к) полости цилиндра Лх и золотника 5χ соединяются, давления в ннх выравниваются (см. рис. 9.3, кривые 6-7 н Ь-с). Газ, сжимаясь, переходит в 4 золотниковую полость.

Сжатие газа в объеме полостей цилиндра и золотника протекает в два этапа. На первом этапе (см. рис. 9.2, к) объем полости βχ увеличивается, а полости Л1 уменьшается, причем увеличение объема полости βχ происходит с уменьшающейся скоростью, так как золотник подходит к мертвой точке, а скорость уменьшения объема полости Aj возрастает по МеРе приближения поршня к среднему положению. Первый этап длится до Момента достижения золотником мерт- в°й точки (рис. 9.2, л). Этому этапу ^Катия соответствуют кривые 7-d * °-d иа индикаторной диаграмме (см. Рис. 9.3). ПрИ движении золотника право происходит второй этап сжатия, уличительная особенность которого - Дновремекное сжатие в полостях ци- индра и золотника. Этот этап сжатия "-.кривые d-8 и d-е) завершается,

когда газ из полости цилиндра переходит в золотниковую полость и золотник перекрывает цилиндровые каналы (см. рнс. 9.2, м).

Затем в цилиндре происходит поджа- тие (см. рис. 9.3, кривая 9-10), после чего мертвое пространство цнлнндра соединяется через перепускные каналы с другой полостью цилиндра, в которой только что закончился’ процесс всасывания (см. рнс. 9.2, а). На индикаторной диаграмме (см. рис. 9.3, а) перепуску соответствуют кривые 10-1 и 4-5. После того как золотник, перекрыв цилиндровые каналы, отделит золотниковую полость от цилиндра, в ней последовательно происходят процессы дополнительного сжатия и нагнетания (кривые соответственно е - т н т-а на рис. 9.3, а). По окончании процесса нагнетания в золотниковой полости начинается обратное расширение газа мертвого пространства золотника (кривая а-Ь).

В рассмотренном случае золотник служит дожимающей (второй) ступенью, поэтому такой режим работы называют двухступенчатым.

В одноступенчатом режиме работы " вакуумного иасоса системы МВТУ сжимаемый газ достигает давления нагнетания уже при сжатии в объединенном объеме полостей золотника " и цилиндра. Поршень нагнетает сжатый газ в нагнетательный трубопровод до" момента, которому соответствует схема на рнс. 9.2, м.. После этого золотник выталкивает газ из золотниковой по-, лостн. Одноступенчатый режим сжатия в вакуумном насосе системы МВТУ возможен прн больших давлениях всасывания.

Использование золотника поршневого типа в роли дополнительного сжимающего органа приводит к улучшению объемных характеристик и уменьшению предельного остаточного давления.

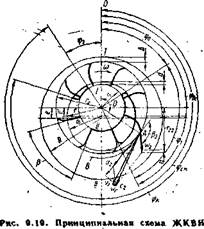

Жидкостно-кольцевые насосы

Жидкостно-кольцевые вакуумные насосы (ЖКВН) различают по числу рабочих циклов, типу подвода и отвода газа, используемой в кольце жидкости.

По числу рабочих циклов ЖКВН Делят на вакуумные насосы простого И двойного действия.

|

Схемы ЖКВН простого и двойного действия |

В ЖКВН двойного действия (рис. 9.8, б) колесо 1 концентрично ’ расположено в овальном корпусе 4 с двумя всасывающими в и двумя нагнетательными г окнами. Теоретически по быстроте действия ЖКВН двойного действия должны в 2 раза превосходить ЖКВН простого действия прн одинаковых размерах рабочих колес. Однако из-за потерь и особенно из-за переноса большого количества газа в зазоре д с нагнетания иа всасывание различие быстроты действия составляет лишь 40...60%.

По типу подвода н отвода откачиваемого газа ЖКВН делят на насосы с осевым (рис. 9.9, а) и радиальным (рис. 9.9, б) подводом и отводом газа.

При осевом подводе газа в торцовых крышках 4 (рис. 9.9, а, вариант 1) или в центральном корпусе 5 (вариант 2) выполняют всасывающие окиа в. Откачиваемой газ подается в рабочие ячейки в осевом направлении через всасывающий патрубок 2, полости е в крышках 4 или в корпусе 5 и вса-. сывакмцие окна в. После сжатия газ выбрасывается в осевом направлении через нагнетательные окна а, крышки 4 или корпус 5 в нагнетательный патрубок 1

|

|

При радиальном подводе откачиваемого газа в корпусе ЖКВН устанавливают неподвижные конусы 8 (рис. 9.9, б) с всасывающими ж и нагнетательными окнами. В ступице колеса 6 между лопатками выполнены отверстия и. Когда отверстия и располагаются над всасывающим окном ж, газ через всасывающий патрубок, полости л торцовой крышки 7, всасывающую полость м корпуса 8, окио ж И отверстия и в радиальном направлении попадает в рабочие ячейки. Когда отверстия и располагаются над нагнетательным окном, газ выбрасывается в радиальном направлении из рабочих ячеек в иагиетательиую полость к конуса 8 и оттуда поступает в нагнетательный патрубок.

ЖКВН делят на водокольцевые н жидкостно-кольцевые. В водокольцевых вакуумных насосах в качестве рабочей жидкости используют воду, в жидкостно-кольцевых - кислоты, Щелочи, органические жидкости и др.

Благодаря наличию жидкостного кольца и большой поверхности теплообмена между газом и жидкостным кольцом процесс сжатия газа в ЖКВН близок к изотермическому и показатель политропы сжатия в водокольцевых вакуумных насосах п= 1,1 ... 1,15. Температура жидкости в жидкостном кольце поддерживается в заданных пределах благодаря подводу охлажденной жидкости и отводу нагретой. Рабочая жидкость обычно поступает через торцовые зазоры д (см. рис. 9.9, а) или через всасывающее окио. Реже рабочую жидкость подводят через отверстия в корпусе "ЖКВН. Эти отверстия обычно выполняют ^непосредственно эа нагнетательным окном, чтобы большую часть газа выбросить в нагнетательное окно и подать в область всасывающего окна наиболее холодную жидкость. Однако наиболее часто жидкость подают в тор· цовые зазоры, что приводит к их уплотнению и уменьшению перетеканий газа·

Жидкость ОТВОДЯТСЯ ИЗ ЖИДКОСТНОГО кольца через нагнетательное окно· Для того чтобы отделить откачивав· мый газ от жидкости, за нагнетатель^ ным патрубком 1 установлен сборник жидкостц (см. рис. 9.9, а).

Процесс сжатия происходит с интенсивным теплообменом, это позволяет откачивать с помощью ЖКВН легко разлагающиеся, полимеризую- щиеся, воспламеняющиеся и взрывоопасные газы и смеси. Наличие жидкостного кольца позволяет откачивать газы, содержащие пары, капельную жидкость, твердые инородные включения типа пыли и даже абразивных частиц. Соответствующий подбор рабочей жидкости обеспечивает откачку агрессивных газов (иапример, для перекачки хлора используют серную кислоту концентрацией 97 ... 98%), исключает загрязнение откачиваемых газов и объемов парами масел.

Недостатки ЖКВН: высокие затраты мощности на вращение жидкост·; ного кольаа и, как следствие этого, относительно низкий КПД; высокое предельное остаточное давление (2,66 ... 9,31 кПа для одноступенчатых вакуумных насосов, 0,133 ... 0,665 кПа для двухступенчатых); небольшая окружная скорость на периферии рабочего колеса, что приводит к увеличению габаритных размеров (например, по сравнению с пластинчато-роторными, двухроторнымн вакуумными насосами).

|

жении жидкость ие отрывается от

внутренней поверхности корпуса и не образуются обратные потоки; лопатки рабочего колеса погружаются в жидкостное кольцо или касаются его при любом угле поворота рабочего колеса; осевая составляющая скорости потока жидкости в безлопаточцом пространстве мала по величине, локализована в пограничном слое возле торцовых стеиок и не оказывает существенного влияния на характер течения жидкости.

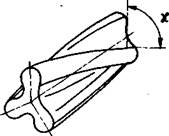

Двухроторные насосы

В двухроторных вакуумных насосах роторы 2 и 3 выполняют с прямыми двумя (рис. 9.26, а) или тремя (рис. 9.26, б) либо с винтовыми (спиральными) (рнс. 9.27) лопастями. Угол закрутки лопастей, (не превышает 180°)--это угол х, иа который повернут вокруг продольной оси ротора один торец относительно другого. Роторы вращаются в корпусе /.

Синхронное вращение роторов и зазоо между ними обеспечивают синхронизирующие шестерни, смонтированные на валах роторов. Так как между роторами, а также между роторами и корпусом в рабочем состоянии поддерживается гарантированный зазор, в полости сжатия газа смазочный материал не подается.

Откачка газа происходит следующим образом. Полость 1 (рнс. 9.28, а) отходит от окна всасывания, но еще не

совпадает с окном нагнетания. В следующий момент времени (рис. 9.28, б) полость / совмещается с окном нагнетания и давления в полости / и линии нагнетания выравниваются, т. е. происходит процесс внешнего сжатия. После выравнивания давлений газ из полости 1 подается в полость нагнетания вместе с газом, находящимся в полости II (рис. 9.28, в). При повороте роторов на угол 90° (рис. 9.28, г) газ из полости I вытесняется роторами в полость нагнетания, процесс освобождения полости II от газа заканчивается н между ротором 2 и корпусом 1 образуется полость III, в которой с момента времени, соответствующего рис. 9.28, г, начнут осуществляться процессы, аналогичные произошедшим в полости I. В моменты времени, соответствующие рис. 9.28, д и е, газ из полости 1 продолжает подаваться в нагнетательное окно, а в момент времени, соответствующий повороту роторов на 180°, процесс вытеснения газа из полости 1 заканчивается. Далее процесс начнет повторяться (см. рис. 9.28, а), но место полости I займет полость IV, полости III - полость II, полости II -

Винтовой ротор двухроторного вакуумного насоса |

полость III, полости IV - полость /, Таким образом, за один оборот каждого ротора в полость иагиетания ротором 2 подается газ нз полостей II и 111, а ротором 3 - газ из полостей I и IV.

Процесс внешнего сжатия неэкономичен, поэтому двухроторные вакуумные иасосы применяют при небольших перепадах давлений или при давлении всасывания 1,33 ... 133 Па. Относительно большие перетекания газа нз полости нагнетания в полость всасывания из-за наличия зазоров между роторами, а также между роторами и

Пластинчато-роторные н пласти ичато-статор иы е иасосы

Пластинчато-роторные вакуумные асосы - ПРВН (со смазочным материалом и без него, маслозаполиениые

с масляным уплотнением) выпускают с числом пластин четыре и более. ПРВН предназначены для откачки воздуха и неагрессивных газов, предварительно очищенных от механических загрязнений и капельной жидкости.

ПРВН с масляным уплотнением выполняют обычно с двумя пластинами в роторе, а пластинчато-статорные - с одной пластиной в корпусе. Эти насосы предназначены для откачки воздуха, газов, не вступающих в реакции с маслами и материалом деталей насосов, и парогазовых смесей, предварительно очищенных от капельной влаги и механических примесей, а также для поддержания низкого и среднего вакуума в герметичных Объемах.

|

φ=0  |

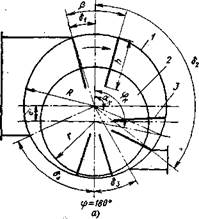

В цилиндрической расточке корпуса 1 ПРВН (рнс. 9.43, а) эксцентрично расположен цилиндрический ротор 2. В роторе выполнены пазы, в которые вставлены пластины 3 из металла, асботекстолита или пластмассы. При вращении ротора пластины под действием центробежной силы выходят из пазов н прижимаются к цилиндрической поверхности расточки корпуса. При этом серпообразное пространство между ротором и цилин- .дрнческой расточкой корпуса делится на отдельные рабочие ячейки. При угле поворота ротора φ = 180°... О объемы рабочих ячеек увеличиваются, они соединяются со всасывающим окном и заполняются откачиваемым газом. Когда объем рабочей ячейки достигает максимального значения, она отходит от всасывающего окна. При дальнейшем вращении ротора объемы рабочих ячеек уменьшаются и в них происходит процесс внутрен

него сжатия. При соединении рабочих ячеек с нагнетательным окном начинается процесс нагнетания, в течение которого газ подается в нагнетательный трубопровод. В вакуумных насосах выполняют перепускной канал, через который газ из «мертвого» объема

поступает в первую ячейку сжатия. Перепуск газа увеличивает коэффи- циент откачки, а следовательно, и быстроту действия вакуумного насоса.

Пластины ПРВН выполняют радиальными (рис. 9.43, а) и наклонными (рис. 9.43, б). Выполнение пластин наклонными позволяет увеличить их длину, а следовательно, срок службы. уменьшить вероятность заклинивания пластин в пазах ротора (с этой точки зрения наиболее предпочтительно значение угла наклона пластии ψ = 8 ... 15°), уменьшить мощность, затрачиваемую на преодоление трения при движеиин пластин в расточке корпуса и в пазах ротора (при ψ = - 8 ... 15° это уменьшение не превышает 1...2% и достигает 30...40% при ψ= 40... 50°). В СССР ПРВН выполняют, как правило, с радиальными нли наклонными пластинами (с ψ = 8... 15°), с водяным или воздушным охлаждением.

В маслозаполиеииых насосах масло отводит теплоту сжатия, смазывает трущиеся детали и уплотняет зазоры. Температура газа иа лниии иагиетання в этих насосах в пределах 333... 373 К

В машниах со смазочным материалом последний только смазывает трущиеся поверхиости.

В пластиичато-роторных вакуумных иасосах маслозаполнеииого типа внутри цилиндрической расточки корпуса 1 (рис. 9.441 эксцентрично расположен цилиндрический ротор 2. В пазу ротора размещены две пластины 8 и 9 с пружиной 7 между ними. При вращении ротора пластины центробежными силами и силой упругости пружины прижимаются к внутренней расточке корпуса и делят серпообразную полость между ротором и расточкой корпуса иа две полости. При врашении вала объем одной полости периодически увеличивается и в нее всасывается газ: в это же время объем другой полости периодически уменьшается и в ней происходят сжатие газа. ПРВН выполняют одно·

и двухступенчатыми. В двухступенчатых насосах для уменьшения потерь между первой н второй ступенями их соединяют каналом а. Клапан 6 иа линии нагнетания второй ступени о

гружен в основной масляный резер- вуар Ю. В двухступенчатых насосах геометрические размеры ступеней одинаковые, но пластины смещены одна относительно другой иа 90°/

В пластиичатб-статориых насосах пластина 3 (рис, 9.45) движется возвратно-поступательно в пазу корпуса /, прижимается к ротору 2 рычажным механизмом 5 и делит серпообразную полость между ротором 2 и корпусом 1 на две рабочие ячейки Газ всасывается через входной патрубок 4, который перекрывается ротором. Когда входной патрубок 4 открыт, газ входит в рабочую ячейку приблизительно в течение одного оборота ротора. При отделении входного патрубка от рабочей ячейки в ней происходит сжатие газа. Когда разность давлений газа в рабочей ячейке н в нагнетательном патрубке превысит потери давления в клапане 6, последний откроется, и газ вытесиится в нагнетательный патрубок.

Характерная особенность пластнчато-статорных и. пластинчато-роторных вакуумных насосов маслозаполненного типа - наличие масла в рабочих полостях, заполняющего зазоры и исключающего перетекание газа через них. Кроме того, клапаны этих насосов работают под заливом масла, что повышает их герметичность, практически сводит к нулю мертвые объемы, увеличивает быстроту действия насосов и создаваемый вакуум.

Применяемые для насосов масла должны иметь· определенную вяз- · кость как при комнатной температуре, чтобы не затруднять его пуск, так и при рабочей (333 ... 343 К) температуре, при которой не должна ухудшаться смазывающая способность. Кроме того, масла не должны окисляться и разлагаться при рабочей температуре, воздействовать иа де- тали насосов; давление паров масла Должно"быть невелико, чтобы насос обеспечивал низкое предельное остаточное давление.

В момент запуска вакуумного иасоса масло часто выбрасывается во всасываний трубопровод; после остановки

насоса, если не обеспечено" равенство давлений во всасывающем н нагнетательном патрубках, масло под действием атмосферного давления может выдавливаться в вакуумную систему. В связи с этим иа всасывающий патрубок 5 устанавливают электромагнитные клапаны 4 и 3 (см. рис. 9.44).

Обычно в дасосы заливают ограниченное количество масла, поэтому для защиты от заброса масла в вакуумную систему можно использовать также предохранительную емкость, предусматриваемую непосредственно в насосе или вие его. При остановке насоса масло выдавливается в, эту емкость. На всасывающем патрубке насосов можно, предусматривать емкости с поплавковым клапаном. Когда масло выдавливается в эту емкость, оно поднимает поплавковый клапан, который перекрывает вакуумную систему. Однако из-за ограниченных объемов такая система защиты недостаточно надежна.

Иногда насосом с масляным уплотнением необходимо откачивать пары, ограниченно растворимые в масле (например, водяные), легко растворимые в масле (трихлорэтилен), и пары или газы, которые химически взаимодействуют с маслом вакуумного иасоса.

При откачке паров, ограниченно растворимых в масле, при каждом ходе сжатия, когда давление в рабочей ячейке достигает давления насыщения паров при данной температуре, пары конденсируются. Образовав-

шинся конденсат вместе с маслом выбрасывается в основной масляный резервуар 10 (см. рнс. 9.44). По мере загрязнения масла в основном резервуаре конденсатом все большее его количество поступает в вакуумный насос. Здесь конденсат на стороне всасывания испаряется н создает противодавление, препятствующее поступлению в насос новых порций смеси пара и газа. Кроме того, нз-за образования водомасляной эмульсин

·" · ухудшается смазывание поверхностей трения, что приводит к нх быстрому изнашиванию. Прн откачке легко растворимых в масле паров растворяется не только конденсат, но н пар. Прн этом пар и конденсат равномерно распределяются в масле основного резервуара и не оседают на дно, как это бывает при откачке водяных паров. При откачке газов н паров, реагирующих с маслами, образуются шлам, осадки и др.

Диффузионные насосы

Принцип действия. Диффузионные иасосы применяют для откачки вакуумных систем до остаточных давлений 10-1 ... Ι0"5 Па и ниже. При таких давлениях длина свободного пути молекул откачиваемого газа практически всегда больше диаметра впускного отверстия насоса, поэтому в нем возникает молекулярный режим течения газа." При тепловом движении через впускное отверстие насоса молекулы газа направляются к паровой струе. Механизм удаления газа в диффузионных насосах обусловлен диффу

зионными процессами. Под действием разности концентраций газа над паровой струей и в струе /’концентрация газа в струе вблизи сопла пренебрежимо мала) ппоисходнт диффузия газа в струю. Попав в струю, моледулы газа получают импульсы от молекул пара в направлении парового потока и уносятся вместе со струей к стенке корпуса насоса: пои этом пар конденсируется на охлаждаемой стенке, а газ, сжатый в струе до

выпускного

. давления ступени, перетекает вдоль стенки в простоанство над следу10®” ступенью иасоса.

Наряду с прямой диффузией газ^ происходит и обратная ДиффУзИЯп.струю со стороны форвакуума. иако в этом случае молекулы газ > движущиеся в обратном иаправлен " сталкиваются с движущимися им встречу молекулами пара и оГгесма; ются обратно в сторону форвакУУ " лишь небольшая часть молекул ф10 продиффундировать через стру*0 в

,>атном направлении. Число молекул |аза, диффундирующих через струю., обратном направлении, при оптимальном режиме работы насоса не- оизмеримо мало по сравнению с чис- ‘0м молекул газа, диффундирующих в струю со стороны впускного отвергая насоса. Однако в некоторых случаях. например пои откачке легких газов насосом, режим работы которого,птималеи для откачки воздуха, влияние обратной диффузии может заметно сказываться на характеристиках иасоса.

Устройство насосов. Диффузионные насосы подобно бустер ным являются многоступенчатыми системами с соплами обращенного зонтичного типа.

В зависимости от рода рабочей жидкости, используемой д насосе, современные диффузионные насосы подразделяют на паромасляные и парортутные.

В паромасляиых иасосах используют различные рабочие жидкости органического происхождения с низким дав-, лением пара при нормальной температуре. Как правило, это - смеси фракций с различными давлениями пара и молярными массами.

В связи с этим следует отметить, что требования к рабочей жидкости" паромасляных насосов , обеспечивающие наиболее благоприятные условия работы отдельных ступеней, различны. Так, для работы первой (входной) ступени, определяющей предельное" остаточное давление и быстроту действия насоса, нужна рабочая жидкость с низким давлением пара при нормальной температуре (дли получения низкого остаточного давления) и. при рабочей температуре в кипятильнике,. Щ связи с необходимостью создания Варовой струи малой плотности для обеспечения большой скорости диффузии газа в струю). Для последней (выходной) ступени, определяющей Ваибольшее выпускное давление на- давление пара при нормальной ™пературе несущественно, а давле- й е пэра при рабочей температуре.

, кипятильнике должно быть возможно - льщим для получения струи высо-

3 плотности. С учетом этого в кои- .РУЧшях современных паромасля-

“ ДиффуЗИ0ННЫХ насосов предусма- ,·®310"1" фракционирование рабочей кости н самом насосе. При этом

тяжелые фракции с малым давлением пара направляются к первой ступени, а легкие фракции с большим давлением пара - к последней ступени. Такие иасосы называют фракционирующими.

Схема типичного паромасляного трехступенчатого Фракционирующего диффузионного насоса дана на рис. 10.25. Первые две ступени насоса - зонтичного типа, третья ступень - эжекторная. Для фракционирования рабочей жидкости в насосе разделены трубы, подводящие пар к ступеням, и на днище насоса установлен специальный лабиринт, образуемый фракционирующими кольцами. Конденсат масла, стекающий по стенке корпуса 3 насоса в кипитиль-· инк, попадает через прорези в нижней -части внешнего, паропровода в про- стоаиство между внешней и внутренними трубами; проходя по лабиринту во фракционирующем устройстве, рабочая жидкость рспаряется, обедняясь по мере движения к внутренней трубе, легкими фракциями с высоким давлением пара. Утяжеленная часть рабочей жидкости, состоящая из фракций с низким давлением пара, поступает во внутреннюю трубу и направляется к первой, высоковакуумиой ступени,

а легкие фракции поступают во вторую и эжекторную ступени. Корпус 3 насоса и маслоотражатель I охлаждаются водой.

В ряде случаев, например в передвижных установках, насосы с водяным охлаждением применять неудобно; тогда используют насосы с принудительным воздушным охлаждением, (рис. 10.26). Насос охлаждается вентилятором I, установленным на корпусе 2, для более эффективного ох-

/ ■» ловушка; 2 - сопло; 3 - нагреватель; 4 - теплоизоляция

лаждения на корпусе иасоса предус трены ребра.

Основные конструкционные мате- риалы паромасляных насосов - алюминий (детали.паропровода, сопла) и низкоуглеродистая или коррозионно-стойкая сталь (корпус).

Парортутные наеосы конструктивно" отличаются от паромасляных, что обусловлено свойствами ртути как рабочей жидкости. Во-первых, ртуть является однородной ЖЯДКОСТЬЮ, не. изменяю·, щей своего состава в кипятили к яке насоса; поэтому в парортутных насо* сах отсутствуют фракционирующие устройства н все ступени насоса пи* таются паром одного состава. Во* " вторых, ртуть химически активна,t ■ что обусловливает выбор конструкционных материалов насоса. "··"

- Один из наиболее распространенных, применяемых главным образом в лабораторных условиях, парортутных насосов - одноступенчатый стеклянный насос (рис. 10.27), очень поостой по устройству. Сопло 2 выполнено пи- лиНдрическнм. Такие насосы с различными размерами и характеристиками обычно изготовляют сами потребе гелй.

В металлическом парортутном трех^ ступенчатом насосе И-50Р (рис. :0.28) конфузор последней эжекторной ступени служит одновременно патрубком, соединяющим насос с выходной дисковой ловушкой. В связи с тем, 4fo давление пара ртути при ноималь- ной температуре велико (ОЛ Па), для получения высокого вакуума в" откачиваемом сосуде между пягортут- ным насосом и откачиваемым сосудом необходимо устанавливать охлаждаемую до низкой температуры ловушку, При использовании ловушки, охлаждаемой жидким азотом, лзрортуигый насос позволяет получить в хорошо обезгажеиной пои Т - 723 К системе р„ = 10~10 Па.

Рабочие жидкости. Ртуть обладай рядом преимуществ, обусловивших в® применение в качестве рабочей жидкости в высоковакуумных насосах: оДйО" родность состава; стабильность свойств в процессе работы в насосе (ртуть н* разлагается при рабочих гемператГ рах); стойкость к окислению воздух0-] высокое давление кара при.шбоче» температуре в кипятильнике- травяИ*

цельно малая растворимость газов.

Недостатки ртути: высокое давление пара (0,1 Па) при нормальной температуре (для получения в откачиваемом сосуде давления ниже 0,1 Па между насосом и сосудом необходимо устанавливать охлаждаемую до низ- к0й температуры ловушку); высокая химическая активность по отношению к металлам (ртуть образует амальгамы с большей частью металлов, что ограничивает выбор конструкционных материалов для насоса); токсичность па-" ров (необходимо создавать специальные помещения для работы со ртутью и соблюдать меры предосторожности, исключающие повышение концентрации паров ртути в рабочих помещениях). Ртуть, предназначенная для работы в насосах, должна быть хорошо очищена.

Указанные недостатки ртути, особенно токсичность паров, существенно ограничивают возможность ее использования в качестве рабочей жидкости в насосах. Ртутные насосы используют главным образом для откачки систем, в которых пары ртутя являются рабочей средой (ртутные выпрямители, лампы), и в установках, где необходима высокая чистота рабочей среды (в масс-спектрометрах, сверхвысоковакуумных системах термоядерных установок и др.).

Высоковакуумные масла лишены указанных недостатков. Они химически инертны, неядовиты я имеют низкое давление пара при нормальной температуре, позволяющее получать предельное остаточное давление 10-4 ... i0~5 Па и ниже без применения низкотемпературных ловушек.

В высоковакуумных паромасляиых насосах применяют в основном рабочие жидкости четырех типов: минеральные масла; кремнийорганические соединения; сложные эфиры органиче- Ских спиртов и кислот; синтетические Углеводородные жидкости.

Минеральные масла получают вакуумной дистилляпией продуктов переработки нефти. Это неоднородные по составу жидкости, представляющие со-

°й смеси углеводородов с различными Молекулярными массами и температу-

рами кипения, отличающиеся низким давлением пара при нормальной тем- пературе. Насосы, работающие на этих маслах, создают предельное остаточное давление 10~4 ... 10~6 Па. Минеральные масла имеют, как правило, достаточно высокую термостойкость и сравнительно невысокую термоокислительную стойкость (при окислении, образуют смолистый осадок на внутренних поверхностях насоса).

Несмотря на высокую термическую стабильность минеральных масел, состав остаточных газов в хорошо тренированном насосе в значительной мере определяется продуктами разложения масла в кипятильнике насоса. В спектре остаточных газов (рис. 10.29) в насосе, работающем на минеральном масле, присутствует значительное количество тяжелых углеводородов. Несмотря на малую термоокислительную стойкость и образование летучих углеиодородои, минеральные масла наиболее широко распространены благодаря относительно невысокой стоимости (по сраинению с другими рабочими жидкостями). Отечественная промышленность выпускает иысоховаху- умные минеральные масла ВМ-1 и ВМ-5, являющиеся продуктами дистилляции медицинского иазелиноиого масла; самое дешевое масло (ВМ-1) получают однократной, а масло ВМ-5 -_ двукратной дистилляцией вазелинового масла. Масло ВМ-5 имеет более однородный состаи и более высокую термическую стойкость по сравнению с маслом ВМ-1. Предельное остаточное давление насоса при работе иа масле ВМ-5 на порядок ниже, чем при работе на масле ВМ-1, иремя достижения остаточного даиления и 1,5 раза меньше. Следует заметить, что характеристики минеральных масел зависят от сорта нефти, используемой и качестие исходного сырья.

Синтетические углеиодородные жидкости дороже минеральных, но для производства периых не требуется дефицитное сырье (нефть); состаи и характеристики их точно иоспроизио- димы. Синтетическая углеиодородиая жидкость Алкарен-24 иа осиоие алкил- иафталирои имеет низкое даиление пара при нормальной температуре, позиоляющее получать предельное остаточное давление диффузионного иасоса 10~® ... 10-7 Па, по термоокислительной стойкости превосходит минеральные масла.

Кремиийоргаиические жидкости -

полисилоксановые соединения, молекулы которых состоят из чередующихся атомов кремния и кислорода, с присоединенными углеводородными радикалами по свободным сиязям кремния. Благодаря сильной сиязи между кремнием и кислородом кремнийорга- нические жидкости обладают высокой термической и термооки слител ьной стойкостью. Попадание и насос атмосферного воздуха ие илияет, как правило, иа эксплуатационные свойства рабочей жидкости. Кремнийорганиче- ские жидкости инертны к иоде. Осиоей промышленный выпуск иысокоиакуум- иых кремнийорганических жидкостей ПЭС-В-1 и ПЭС-В-2 (узкие фракции полиэтилсилоксаноиой жидкости), а также ПФМС-2/5л (узкая фракция полифенилметилсилоксановой жидкости). Осваивается промышленное производство жидкости 133-38

(ПФМС-13) - смеси метилфенилсилок- сзнои, по окислительной стойкости и 1,5 раза превосходящей жидкость ПФМС-2/5л и предназначенной для замены последней. Еще большую окислительную стойкость имеет жидкость 133-35 (МФТ-1) - метилфенилпикло- тетрасилоксан; по термоокислительной стойкости она в 2 ... 3 раза превосходит жидкость 133-38. Эти жидкости имеют низкое даиление пара при нормальной температуре и позволяют получать предельное остаточное даиление диффузионного насоса до 10-4 Па,

В диффузионных насосах, предназначенных для получения сверхвысокого иакуума, применяют кремнийоргзни- ческие жидкости ФМ-1 (пентафеиил- трисилоксан) и ФМ-2 (гексафенил- тетрасилоксан), обладающие ультра- иизким давлением пара при нормальной температуре (10“® ... 10"11 Па) и позволяющие создавать предельное остаточное даиление диффузионного иасоса ниже 10"7 Па без использования лоиушек, охлаждаемых жидким азотом. По термоокислительной стойкости жидкости ФМ-1 и ФМ-2 лив® немного уступают жидкости 133-35.

Эфиры, используемые в качестве рабочих жидкостей и отечественны* Диффузионных насосах, представляю7, собой полифенил оные Соединения, личающиеся исключительно термической стабильностью.

Промышленность выпускает сиерх- вьгсоковакуумные рабочие жидкости 5Ф4Э с давлением пара при нормальной температуре около Ш~в Па и М-5Ф4Э’ с давлением пара 10~10 Па; создаваемые диффузионным насосом предельные остаточные давления при работе на этих жидкостях составляют соответственно δ-ΙΟ-* и 5-10"8 Па. В спектре остаточных газов практически нет тяжелых углеводородов. По термоокислительисй стойкости эфиры превосходят минеральные масла, но уступают кремнийорганическим жидкостям ФМ-1 и ФМ-2. Недостаткя эфиров - сравнительно высокая температура застывания (277,4 К) и кристаллизация на холодных поверхностях.

. Освоено промышленное производство некристаллизующей ся поли- феинлоиой жидкости В-ПФЭ с температурой застывания ниже 273 К и давлением пара при нормальной температуре около 10~10 Па.

В диффузионных насосах, предназначенных для откачки коррозионных газов (кислорода, галоидов, галоид- содегжащих соединений и др.), можете быть применена высоковакуумная рабочая жидкость МВД на основе перфтор полиэфиров. Жидкость пожаро- н взрывобезопасна.

Основные характеристики рабочих жидкостей диффузионных насосов приведены и табл. 10.6.

Характеристики диффузионных насосов. В рабочем диапазоне давлений быстрота действия диффузионного насоса не завись т от впускного давления (рнс. 10.30, участок //) и уменьшается в области низких (участок /) и высоких (участок III) давлений.

Уменьшение быстроты действия при низких давлениях обусловлено тем. что в этой области проявляется обратная диффузия газа через пароиую струю. Кроме того, сущестиенную роль Начинают играть газы, иыносимые с пароиой струей из кипятильника Насоса и иыделяемые стенками насоса. При конденсации пароиой струи иа стеяках насоса некоторое количество газа, сжатого ею до повышенного Давления (особенно и области форва- Нуума), растворяется в конденсате и Попадает имеете с газом и кипятиль-

ник иасоса. Этот газ наряду с обратной диффузией и газоотделениями стенок иасоса в значительной мере определяет предельное остаточное давление р0 насоса и уменьшает быстроту действия S. При р - р0 быстрота действия S = 0.

По мере увеличения впускного давления масса газа, удаляемого насосом из откачиваемого сосуда, увеличивается по сравнению с массой газа, возвращаемого вследствие протизо- диффузни, газоотделений н со струей из кипятильника. Когда эти массы становятся несоизмеримы, быстрота действия перестает зависеть от впускного давления (участок II).

С увеличением впускного давления повышается выпускное давление насоса, регламентируемое быстротой действия форвакуумного насоса. Увеличение выпускного давления приводит к возникновению скачка уплотнения в струе, перемещению его к соплу и отрыву струи от стенок насоса, сопровождающемуся перетоком газа из области, форвакуума в область высокого иакуума. При этом быстрота действия насоса уменьшается до быстроты действия фориакуумного иасоса. Быстрота действия насоса зависит от мощности нагревателя, рода откачиваемого газа и его температуры, рода рабочей жидкости.